Automatische Instrumentenkalibrierung/Kalibriersysteme, Systeme der genauen Langzeitmessungen

Der TRM10 ist in der Produktionshalle installiert. Der Technologe benötigt ständigen Zugriff auf Informationen über das Gerät und die Fähigkeit, bestimmte Parameter zu ändern. Die Programmschnittstelle wiederholt das Erscheinungsbild des Gerätes, so dass man überhaupt nicht umschulen muss. Wenn nötig, kann man dem Programm Signalisierung (Informierung) über bestimmte Ereignisse hinzufügen.

Bei den Betriebs-KKWs erfolgt Eichen/Kalibrierung aller verwendeten Instrumente bei der angegebenen Frequenz und die Anzahl der Rekorder und WAAs wird in Hunderten berechnet. Zusätzlich zur Dauer des Prozesses selbst erscheint der menschliche Faktor, der die Fehlerwahrscheinlichkeit erhöht.

Mit dem System „in Koffer“ können Sie den Eichen-/Kalibrierungsprozess automatisieren und beschleunigen. Für jede Art von Instrument haben wir unser System entwickelt, aber das Prinzip der Organisation ist für alle gleich. Im Koffer sind Schaltkabel und/oder Schläuche, Messgeräte und ein Laptop montiert. Das Programm zeigt Schritt-für-Schritt-Anweisungen auf dem Bildschirm an und prüft nach Erhalt der Bestätigung durch den Bediener die Qualität der Ausführung. Wenn die Werte der gemessenen Parameter nicht mit den erwarteten zukünftigen Aktionen übereinstimmen, sind keine Maßnahmen möglich, wodurch die Gefahr der Fehler oder der fehlerhaften Verbindung reduziert wird. Das Programm setzt automatisch die notwendigen Signale, misst die Antwort vom Gerät, berechnet den Fehler. Alle Daten werden in der Datenbank gespeichert, so dass Sie jederzeit das „Leben“ eines Gerätes (nach Seriennummer) verfolgen können.

Ergebnis: die Geschwindigkeit des Eichens der Instrumente wurde mehrmals erhöht, der Einfluss des menschlichen Faktors wurde minimiert.

Die Systeme verwenden PCMCIA / USB-Karten von National Instruments, die mit dem Laptop verbunden sind.

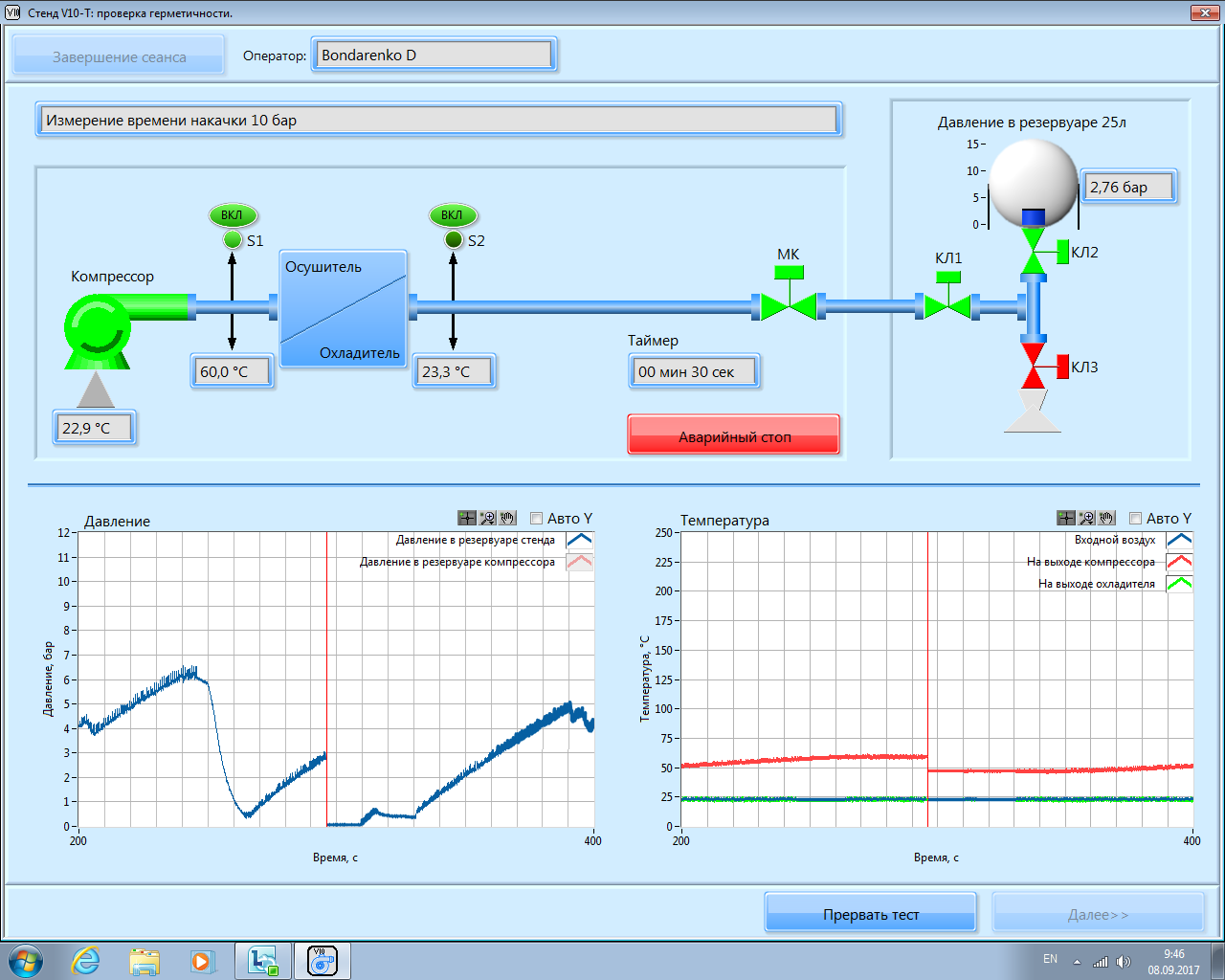

Das Programm ermöglicht die Prüfung von Hilfskompressoren nach vier Arten von Vorschriften.

Der Stand führt automatisch den Kompressortest nach dem angegebenen Algorithmus durch. Der Einsatz des Betreibers ist nur in der ersten Stufe für die visuelle Kontrolle erforderlich. Dann schaltet das System den Kompressor automatisch ein und aus, misst die Zeit bis zum Erreichen des eingestellten Drucks, überwacht die Alarmparameter und entlastet den Druck.

Basierend auf den Testergebnissen wird ein Protokoll des etablierten Formats gebildet.

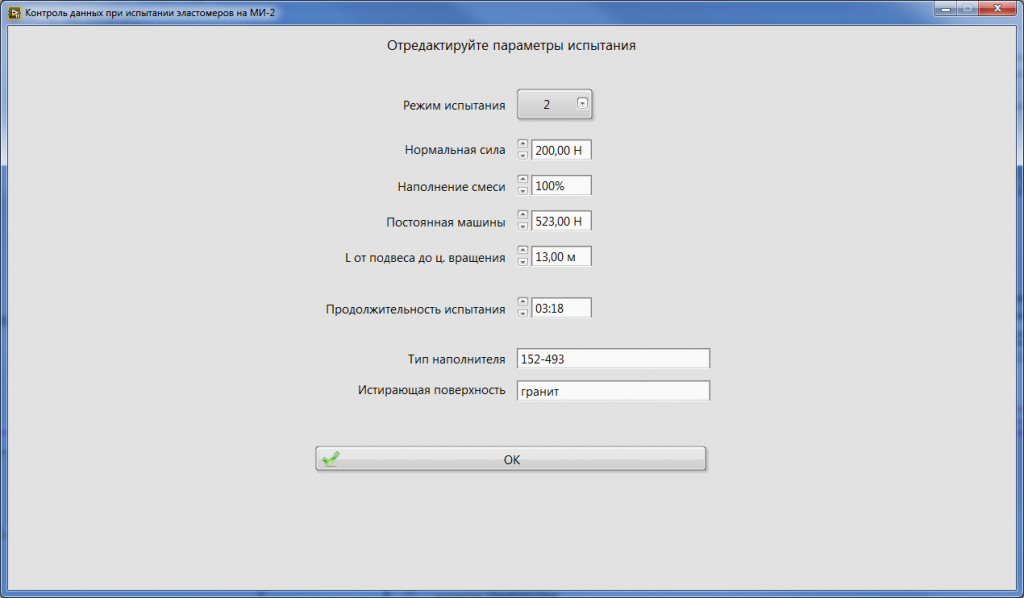

Es war: Während des Tests, der Bediener in regelmäßigen Abständen (alle paar Minuten) mit seinen Händen misst die Last. Zu diesem Zweck werden, auch mit seinen Händen, Belastungen für den Ausgleich der Hebel ausgewählt. Die Testzeit wird manuell geregelt, die Kraft der Last muss aufgrund von Reibung durch die Hände neu berechnet werden.

Jetzt: Die Installation des Drucksensors ermöglicht die programmgesteuerte Messung der Kraft. Die Reibungskraft wird während des gesamten Tests automatisch berechnet, der Prüfplan ist sofort fertig. Es wurde auch das Temperatursensor hinzugefügt, zusammen mit einem anderen gemessenen Parameter. Nach Ablauf der Testzeit stoppt die Maschine. Es gibt einen einfachen Test-Setup-Editor.

Das System verwendet einen cDAQ-Korb und I/O-Karten von National Instruments.