Les systèmes automatiques de contrôle / d`étalonnage des instruments, de mesures précises à long terme

Le TRM10 est installé dans la salle de production. Le technologue a besoin d’un accès constant à l’information sur l’appareil et de la possibilité de modifier certains paramètres. L’interface du programme répète complètement l’apparence de l’appareil, donc vous n’aurez plus à réapprendre. Si nécessaire, vous pouvez ajouter au programme la signalisation (l`informatique) sur certains événements.

Aux centrales nucléaires actifs on effectue avec une périodicité donnée la vérification / la calibrage de tous les instruments utilisés, et le nombre d’enregistreurs et des unités d`extraction de racines sont calculé en plusieurs centaines. En plus de la durée du processus lui-même, un facteur humain augmente la probabilité d’erreur.

Le système «dans une valise» vous permet d’automatiser et d’accélérer le processus d’étalonnage / de calibrage. Pour chaque type d’instrument nous avons développé son système, mais le principe d’organisation est le même pour tous. Dans l`attaché-case il y sont des câbles de commutation et / ou des tuyaux montés, des équipements de mesure et un ordinateur portable. Le programme affiche des instructions par étape sur l’écran, et après avoir reçu la confirmation de l’opérateur, vérifie la qualité de l’exécution. Si les valeurs attendues des paramètres mesurés ne se correspondent pas les actions futures sont impossibles, ce qui réduit le risque d’erreur ou de connexion incorrecte. Le programme définit automatiquement les signaux nécessaires, mesure la réponse de l’appareil, calcule l’erreur. Toutes les données sont stockées dans la base de données, de sorte que, à tout moment, vous pouvez tracer la «vie» de tout appareil (par numéro de série).

Le résultat: plusieurs fois la vitesse de vérification des instruments a augmenté, l’influence du facteur humain a été réduite au minimum.

Les systèmes utilisent les cartes PCMCIA / USB de National Instruments connectées à l’ordinateur portable.

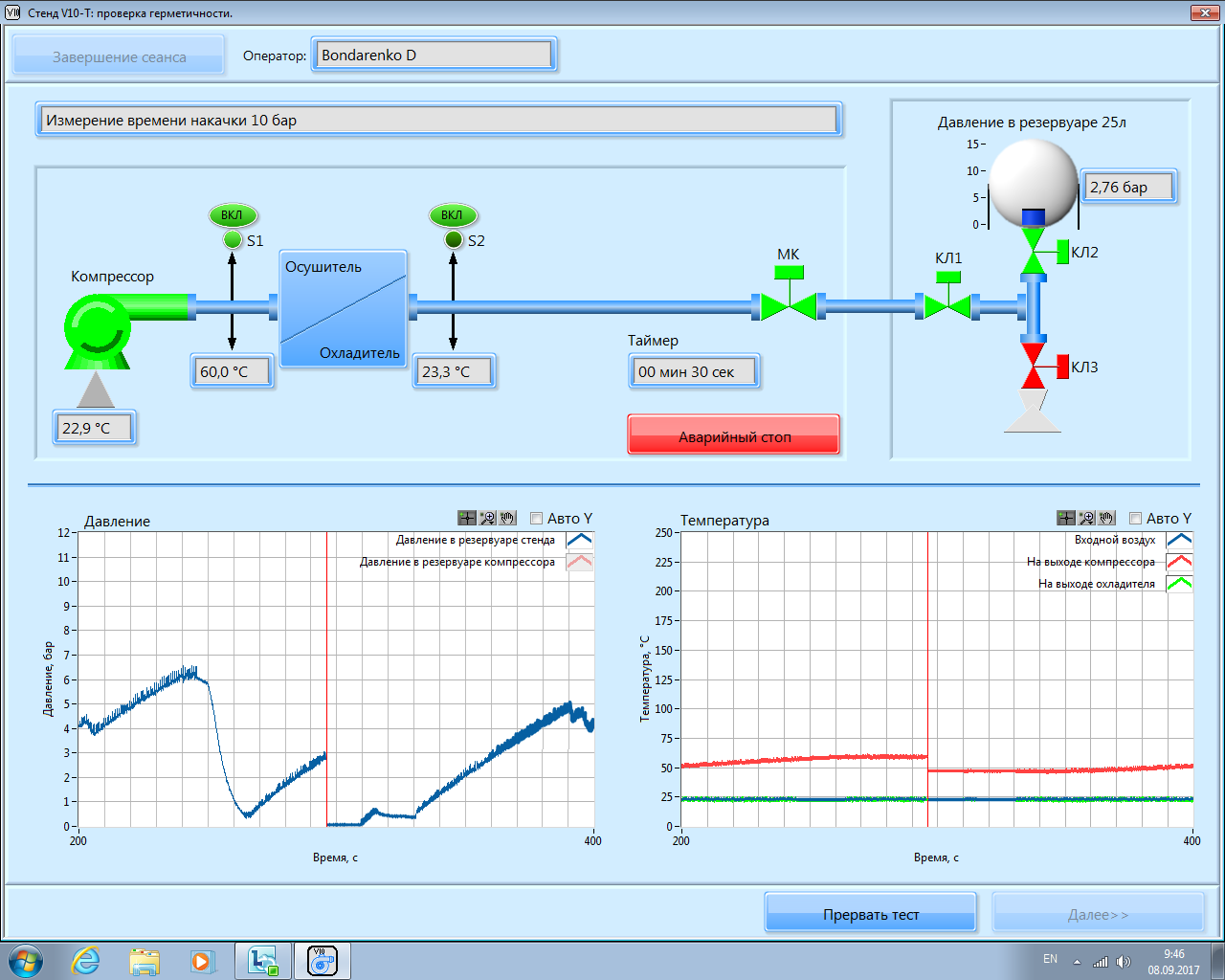

Le programme permet de tester les compresseurs auxiliaires selon quatre types de règlements.

Le stand effectue automatiquement le test du compresseur selon l’algorithme donné. La participation de l’opérateur n’est requise que pour la première étape du contrôle visuel. Ensuite, le système met automatiquement en marche / éteint le compresseur, mesure le temps pour atteindre la pression réglée, surveille les paramètres d’alarme et soulage la pression.

Selon la base des résultats du test un protocole du format établi est formé.

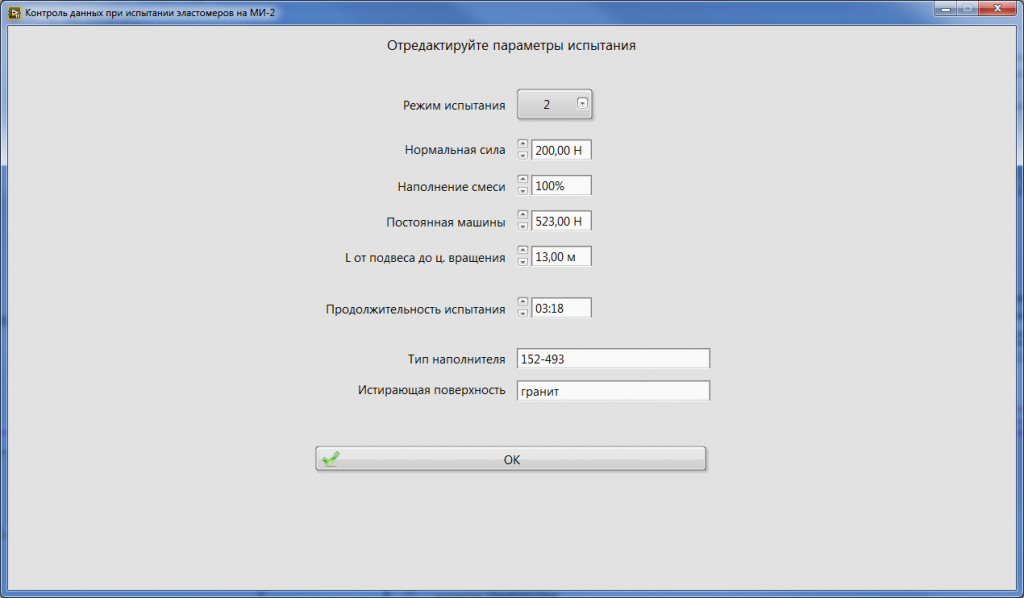

Avant: pendant le test, l’opérateur périodiquement (toutes les quelques minutes) avec ses mains mesure la charge, pour cela grâce aux mains le poids est sélectionnés pour équilibrer le levier. Le temps de test est contrôlé manuellement, la force de la charge doit être recalculée en raison de la friction par les mains.

Après: l’installation d’un capteur de pression permet de mesurer la force par programmation. La force de frottement est automatiquement calculée pendant le fonctionnement du test; le graphe de la processus du test est immédiatement prêt. On a aussi ajouté un capteur de température, il est apparut un autre paramètre mesuré. Après l’expiration de l’heure d’essai, la machine s’arrête automatiquement. Il existe un éditeur de paramètres de test simple.

Le système utilise un panier cDAQ et des cartes d`E / d`S de la société National Instruments.